Cómo llevar una vida feliz trabajando en Materiales

La variación de inventarios como norma y los 3PL

Ese ese momento atroz, en el que estás a punto de que la línea de producción pare, y tienes a toda la cadena de mando de la planta esperándote, marcándote y mandándote correos porque una parte crítica pondrá en riesgo la línea de producción o un embarque crítico. O peor aún, ya se paró la línea, ya cambió de modelo y tienes que explicar en la junta de producción que la parte llegó, pero que no la encuentran en el almacén, o en los contenedores, o que las partes están varadas en el puerto porque no las has podido descargar porque el almacén está saturado. Tienes que convencer a todos que no es tu culpa, pero ya es muy tarde, porque, aunque ni tú ni tu área de responsabilidad pidieron el excedente de material, fuiste tú el último en reaccionar, por querer buscar la parte y no aventar “la bolita” con una semana de anticipación, o tener el problema resuelto, desde luego, porque eres tú el responsable de materiales, o almacén.

Ese ese momento atroz, en el que estás a punto de que la línea de producción pare, y tienes a toda la cadena de mando de la planta esperándote, marcándote y mandándote correos porque una parte crítica pondrá en riesgo la línea de producción o un embarque crítico. O peor aún, ya se paró la línea, ya cambió de modelo y tienes que explicar en la junta de producción que la parte llegó, pero que no la encuentran en el almacén, o en los contenedores, o que las partes están varadas en el puerto porque no las has podido descargar porque el almacén está saturado. Tienes que convencer a todos que no es tu culpa, pero ya es muy tarde, porque, aunque ni tú ni tu área de responsabilidad pidieron el excedente de material, fuiste tú el último en reaccionar, por querer buscar la parte y no aventar “la bolita” con una semana de anticipación, o tener el problema resuelto, desde luego, porque eres tú el responsable de materiales, o almacén.

Si has pasado por esto, seguramente puedes sentir la adrenalina y el vacío en la boca del estómago ante el estrés y la anticipación. Dejaremos los heroicos actos de la gente que ha encontrado las partes antes de la hora marcada y han llegado con la caja de producto antes que pare la línea o que han hecho maravillas para sacar un embarque en tiempo, de eso no se trata “esta película”, se trata más bien de cómo no salir en ella, en esta macabra historia de “cómo me hice diabético” o “subí de peso” o “empecé a fumar”.

Hablemos de cómo resolver estos eventos antes de que sucedan, porque, como nos lo recuerdan en cada junta departamental, “para eso nos pagan”.

Pensemos en cuántas cosas deben salir bien para que una planta de producción tenga el inventario óptimo, pero antes definamos inventario óptimo, y digamos que inventario óptimo es el tiempo de entrega del proveedor, más uno; siendo uno el margen de maniobra que los genios que planificaron nuestra cadena de suministro dejaron para variaciones, que normalmente no es mucho, porque resulta que al planificar la cadena de suministro, se deben declarar los costos inherentes al almacenamiento del producto, y como el almacenamiento es un costo, no tiene muchos defensores a la hora de establecer un precio, ya que a la hora de establecer un precio, los grandotes de la sala son los de ventas y los de finanzas, nadie le pregunta al administrador de los almacenes o de los materiales, su trabajo es: resolver.

Para que el inventario sea óptimo, las ventas tienen que estar de acuerdo con los pronósticos (que estableció un área de marketing, quizá al otro lado del mundo), no debe haber variaciones de precios, mismos que a veces dependen de un cambio de gobierno o un cambio arancelario que nadie de los que participa en establecerlo controla, menos tú. Los proveedores, que, en ciertos casos, dependiendo del producto y de su grado de complejidad pueden estar contabilizados en los cientos y estar a 20, o a 20,000 km de distancia (la tierra mide 40,075 kilómetros por el ecuador). Los retrasos en el proceso logístico de transportación que en muchos casos es multimodal, sumado a paros en las carreteras, nevadas, accidentes, etc., son un factor recurrente, así como lo son los errores en el proceso de comercio exterior, fracciones arancelarias, problemas fortuitos en las aduanas y otros más. Si intentamos administrar todas las variables y meterlas a un modelo predictivo, estaremos en aprietos, de modo que lo único que queda es administrar la variación y pactar el tener inventarios suficientes en distintos lugares y de acuerdo con los tiempos y variaciones de cada parte.

Esto de tener inventarios estratégicos suena excelente, sin embargo, las variables siguen siendo imposibles de manejar y seguirán generándose de forma caprichosa cuellos de botella en la cadena de suministro. ¿Qué terminará pasando? En algún momento del tiempo, por más que hayamos considerado las variables y pactado con proveedores inventarios estratégicos, tendremos variaciones de nuevo y quizá con menor frecuencia tengamos variaciones imposibles de manejar porque los puntos de inventario estratégico son más de uno y absorben con una mayor resiliencia las variaciones hacia arriba, pero habrá el punto donde se salgan de control de nuevo y estaremos como al principio, pero ahora nuestra empresa estará cargando con más inventario y correremos el riesgo de estar con alguna de las siguientes situaciones:

- Exceso de camiones en yarda por falta de capacidad en almacén

- Contenedores urgentes que no pudimos bajar en tiempo

- Materiales amontonados en los andenes y en los pasillos

- Materiales varados en el puerto o en la yarda del transportista por falta de capacidad de descarga

- Y de nuevo, materiales urgentes que llegan o no llegan dependiendo de nuestra habilidad de no dormir

¿Qué hacemos?

La primera gran idea es almacenar en más contenedores y contratar yarda, seguramente tenemos algún proveedor, o varios, sobre los cuales ejercemos control e intentaremos:

- Sujetar sus cajas por más tiempo llenándolas de inventario.

- Rentarle cajas “muy baratas” que nos arrendará gustoso.

- Pagar demoras…

Si optamos por la opción tres, seguramente pronto estaremos viviendo un proceso similar en otra empresa o aprendiendo a llenar nuestros formatos del bienestar, seguros de desempleo (que creo que se acabaron en la pandemia) o emprendiendo un negocio de menudo o fritangas.

Si optamos por la opción uno, tendremos conflicto en breve con nuestros transportistas y nos empezarán a cobrar rentas o multas, de ninguna manera baratas, y lejos de ser una opción de mitigación de problemas, será la causa de más problemas, y si somos hábiles generando cortinas de humo saldremos bien librados por un corto tiempo, pero no esperemos una recomendación en el mercado laboral o una oferta de empleo de nuestros transportistas porque habremos perdido su confianza.

Si optamos por el número dos, que es una opción muy socorrida, y a menos que se pueda demostrar falso el siguiente análisis, nuestros problemas están por comenzar.

Hagamos conteo rápido de costo de renta:

Un contenedor mide grosso modo 8 x 50 (cajas de 53ft) = 400 pies cuadrados.

Nunca estará lleno, porque, aunque hagamos recombinaciones para llenarlos cada fin de semana quizá solo promediemos un 70% de ocupación promedio, echándole ganas.

Entonces si pagamos, muy barato, $200 USD al mes, estaremos pagando, por el pie cuadrado de tablón (que seguramente tendrá algunos daños) al menos 0.50 USD por pie cuadrado, pero eso es sólo el principio. Cada vez que pidamos un material, estaremos gastando al menos media hora de tiempo de un transporte interno, si es que la yarda está con nosotros y otra media hora para sacarlo. Una hora de transporte interno implica en promedio 35 dólares, si cada caja la pedimos 6 veces en un mes, cosa bastante normal, asumiendo que metemos y sacamos material. Estaremos pagando por “mover el piso” hacia nosotros alrededor de $210.00 USD adicionales al mes, lo cual representa otros $0.52 USD por pie cuadrado, haciendo el mismo cálculo. Y bueno, a esto habría que agregarle otra hora de un montacarguista y su montacargas, al menos, cada vez que jalemos la caja al andén, y dado que hoy por hoy el costo del combo (una máquina en arrendamiento y una persona al volante) ronda sin ningún conflicto los $12.00 USD por hora, el costo por meter y sacar tarimas del contenedor para encontrar el material deseado nos ronda sin ningún problema los $6.00 USD por la entrada y la salida, sin contar el costo del espacio en los puertos y andenes de la empresa, que pueden estar siendo utilizados para acomodar contenedores que usamos de almacén en vez de descargar mercancías en tiempo. Lo que nos deja, en resumen, un costo sin pago de yarda de $1.02 USD por pie cuadrado de caja y $6.00 USD por la entrada y la salida de mercancías. Ahora bien, esto sin contar con los costos de supervisión y los costos de administración de personal que pueden incrementarnos en un 25% el costo. Pero la cosa no para ahí: ¿Cuál es la probabilidad de que tengamos estos contenedores de renta al 100% el 100% del tiempo?, yo opino que CERO, y también si usted ha trabajado en esto sabe que mantener un promedio del 70% es complicado. Y que la eficiencia de manejo adicional sea del 100% es muy poco probable y más poco probable aún es que el manejo adicional NO SEA pagado con tiempo extraordinario. Para no hacer más gordo el caldo: El costo de manejar contenedores de almacén (que fácilmente promedian un 50% de ocupación, si tienen movimiento) y de meter y sacar las mercancías ronda: $2.00 DLLS por pie cuadrado y $6.00 USD la entrada y $6.00 USD la salida, todo para aspirar a tener una exactitud de inventario dentro de la caja de… Creo que pensar en un 30% es sumamente ambicioso, sin contar que los problemas que seguramente se gestarán de esto tendrán un alto impacto en nuestras evaluaciones de desempeño.

Habiendo analizado esto, la solución rápida de cajas baratas no resolverá nuestra vida de ninguna forma, ni mantendrá nuestros fines de semana felices, sino que supondrá más problemas.

La segunda idea popular es gestionar en arrendamiento un almacén externo para nuestra empresa, esto supondrá las siguientes barreras en primera instancia:

- Convencer a un corporativo de incrementar el FOOTPRINT del centro de costos.

- Conseguir un edificio ideal a una distancia conveniente.

- La firma inminente de un acuerdo fijo a 5 o hasta 10 años.

- Los costos incrementales y fijos de personal, equipos, etc.

- La inversión en caso de requerir estantería y el SETUP del edificio.

- EL tiempo que nos llevará llevar el edificio a cumplimiento de regulaciones de CTPAT u OEA, más compañía de seguros, seguridad e higiene y algún requisito corporativo.

- El tiempo y requisitos de alta de extensión de nuestro programa IMMEX.

El tiempo que nos llevará todo esto puede variar entre 6 y 12 meses. Siendo estos requisitos ineludibles, difícilmente podremos resolver urgencias y variaciones de corto plazo. Además, que esto implica también que no podremos asegurar un uso saludable del almacén, ya que la base de nuestro problema es precisamente la variación.

Un almacén adicional tendrá un costo de entre $1.20 USD y $1.75 USD por pie cuadrado, incluyendo personal, administración del personal y todos los requisitos de cumplimiento, asumiendo un espacio adicional de entre 20,000.00 y 50,000.00 pies cuadrados. Cualquier cosa menor implicaría un costo unitario mucho mayor. Aunado a esto, debemos considerar que el origen de la demanda de esta capacidad adicional es variable, entonces habrá días de bajo movimiento y temporadas de baja ocupación (o la contraparte, etapas donde los tengamos saturados). Si mantenemos al personal ocupado el 50% del tiempo y el almacén ocupado en promedio, anualmente, 65%-70%, los costos de manejo y de almacenamiento por tarima podrían ser comparables a manejar contenedores en patio, asumamos entonces que nuestra exactitud será mayor…

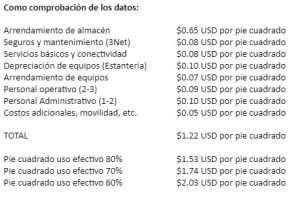

Como comprobación de los datos:

Considerando que estos compromisos son fijos y a largo plazo, agregar espacio adicional de almacenaje tampoco resuelve las variaciones ni urgencias de forma efectiva y exponemos a nuestra empresa a costos fijos e incrementamos la complejidad de nuestro trabajo, siendo además una fuente de responsabilidad adicional al obligarnos a mantener una alta exactitud de inventarios (si queremos salir temprano los viernes y vivir una vida sana), lo que agrega complejidad a nuestro trabajo, y ningún almacén adicional nos garantiza más sueldo. Lo único que sí garantiza es un costo agregado a nuestra empresa.

¿Por qué son tan relevantes los 3PL?

Un 3PL, concepto que ha ido creciendo en las industrias y comercios, tiene la capacidad de agregar valor a nuestro negocio desde distintas ópticas:

- En muchos casos no implica un costo fijo, están libres de riesgo financiero.

- Agrega una capacidad de almacenaje mucho mayor sin necesidad de incrementar costo.

- Se hace responsable de la exactitud de inventario y muchos son muy capaces en ello.

- Puede absorber mayores volúmenes de trabajo en menor tiempo.

- Si cuentan con programa IMMEX o recintos fiscalizados están disponibles a la inmediatez.

- Cuentan con instalaciones en cumplimiento de seguridad (OEA, CTPAT).

Pero no todo es miel sobre hojuelas, existen casos donde empresas que han tenido una experiencia negativa con un 3PL optan por tener espacios adicionales fijos porque, se asume que una mala experiencia determina un futuro incierto y prefieren tener el control. Y la realidad es que hay 3PL buenos, 3PL más buenos, malos y más malos, pero están en todos los casos sujetos a la experiencia y a las distintas situaciones. El 3PL es una extensión del negocio de manufactura y debe buscarse el proveedor adecuado y debe también desarrollarse al proveedor adecuado y lo más importante, una relación comercial con un 3PL permite tener varias relaciones comerciales al mismo tiempo, sin incurrir necesariamente en costos fijos y tener la oportunidad de usarlos en función de la necesidad, pero hay un truco, debemos desarrollar la relación, debemos permitirles conocer nuestro negocio y permitirnos conocer el de ellos. En muchas ocasiones, cuando se selecciona un 3PL en una situación de urgencia, se vierte en él toda la variación y complejidad sin tiempo de prepararse, y con la amenaza de que, como se “paga” por el servicio, ¡este no debe fallar!, y este es un error del comprador en la misma medida que lo es del vendedor. Siempre hay una corresponsabilidad en la operación de los 3PL y esta no siempre se asume por la empresa contratadora.

A manera de vacunarse ante estas situaciones se recomienda:

- Gestionar visitas a la mayor cantidad de 3PL disponibles.

- Seleccionar de preferencia más de 2 para iniciar una relación contractual.

- Negociar contratos que no impliquen un costo fijo para poder establecer distintas capacidades que no agreguen costo inminente.

- Probar las relaciones con proyectos chicos y tener procesos de ONBOARDING completos, donde se incorpore al 3PL a la cultura de nuestra empresa.

- Definir claramente los DO´S y DONT´S en los contratos y envolver al equipo operativo en este proceso de definición.

- Involucrar al equipo de comercio exterior desde la selección de proveedor.

- Buscar soluciones sencillas que liguen el WMS del proveedor con nuestro ERP.

- Buscar 3PL que tengan la mayor cantidad de clientes, los 3PL que trabajan solo para nosotros nos cargaran el costo total invariablemente.

Trabajar con un 3PL implica un compromiso y a veces no nos damos tiempo para tal, pero la remuneración de tener buenas relaciones contractuales y operativas con distintos 3PL es sumamente elevada ya que nos permite, crecer y decrecer las operaciones y los volúmenes y mantener un control de los inventarios que en condiciones de variación nos sería imposible tener, esto desde luego sin contar los Viernes y fines de semana de Netflix o descanso que tendremos al tener salida a nuestras urgencias y variaciones de inventario, que en industrias complejas, suelen ser la norma.

El Precio Unitario

Es muy común analizar los costos de los 3PL por costo unitario, suele pasar que tomamos el costo de la tarima y lo convertimos a costo por pie cuadrado. De ahí salen comentarios como: “Qué buen negocio son los 3PL”, “¡Nos están robando!”, o “A nosotros nos sale más barato”. Con frecuencia se nos olvida considerar los espacios de manejo y otros requisitos que son necesarios para el almacenamiento. Y es natural, puesto que los análisis de costo en la industria se norman por un costo de pie cuadrado que luego se incorpora a los costos de operación por hora de la industria o empresa en la que nos encontramos. Sin embargo, deberíamos de comparar, para un análisis más contundente el costo anual de cargar con inventarios excedentes contra las otras opciones. Sin olvidar incluir los siempre escondidos daños de material, que, dicho sea de paso, el 3PL está obligado a reponer y en la empresa suele incluirse como daños colaterales y sumarse a los daños y SCRAP generales de la planta. El costo total anual de un 3PL suele ser menor, porque se comparten costos con otras compañías y porque al ser especialistas pueden mover los recursos de cliente a cliente y al manejar las variaciones de distintos clientes pueden ser eficientes en el uso de los recursos de espacio, equipo y personal.

Los 3PL bien gestionados son el mejor aliado de la industria en términos de manejo de material e inventarios. La norma, aún con todo lo mentado del NEARSHORING, es que tendremos cadenas de suministros complejas por muchos años, y que las variables inherentes a nuestro proceso logístico seguirán generando imponderables fuera de nuestro control. La otra realidad es que las empresas de manufactura son medidas en su capacidad de producir, ensamblar y vender bienes de consumo, no en su habilidad para almacenar y controlar inventarios. Los espacios y recursos de la industria de manufactura, en este caso la industria de exportación, son para producir y generan dinero haciéndolo. Los 3PL tienen la obligación de generar dinero almacenando, moviendo y controlando inventarios y su única forma de sobrevivir es haciéndolo bien, ¿por qué no habríamos de tomar ventaja de ello?